La sustitución de óxidos alcalinos por oxido de boro en la red vítrea de la sílice da lugar a vidrios de más baja expansión térmica. Cuando el B2O3 entra en la red de la sílice, debilita su estructura y reduce considerablemente el punto de reblandecimiento de los vidrios de sílice. El efecto de debilitamiento se atribuye a la presencia de boros tricoordinados planares.

Tiene baja expansión térmica, alrededor de un tercio de la del vidrio a la sosa y cal, se puede hacer con buena resistencia química y una elevada resistencia dieléctrica y se usa en donde se necesitan combinaciones de estas dos propiedades. Su elevada temperatura de ablandamiento lo hace más difícil de trabajar que los vidrios a la sosa y cal y al plomo. Se utiliza para utensilios de vidrio para laboratorios, tubería industrial, termómetros para temperaturas elevadas, espejos de telescopios grandes, utensilios domésticos para cocina, como los «Pyrex», bulbos para lámparas muy calientes y tubos electrónicos de alto watiaje. (UNIOVI, 2006).

COMPOSICIÓN QUÍMICA:

SiO2: 60 – 80 %

B2O3: 10 – 25 %

Al2O3: 1 – 4 %

USOS

Los vidrios borosilicatados (vidrios Pyrex) tienen buena resistencia al choque térmico (pequeños coeficientes de dilatación térmica) y buena estabilidad química y se usan ampliamente en la industria química para equipos de laboratorio, tuberías, hornos y faros de lámparas reflectoras (UNIOVI, 2006).

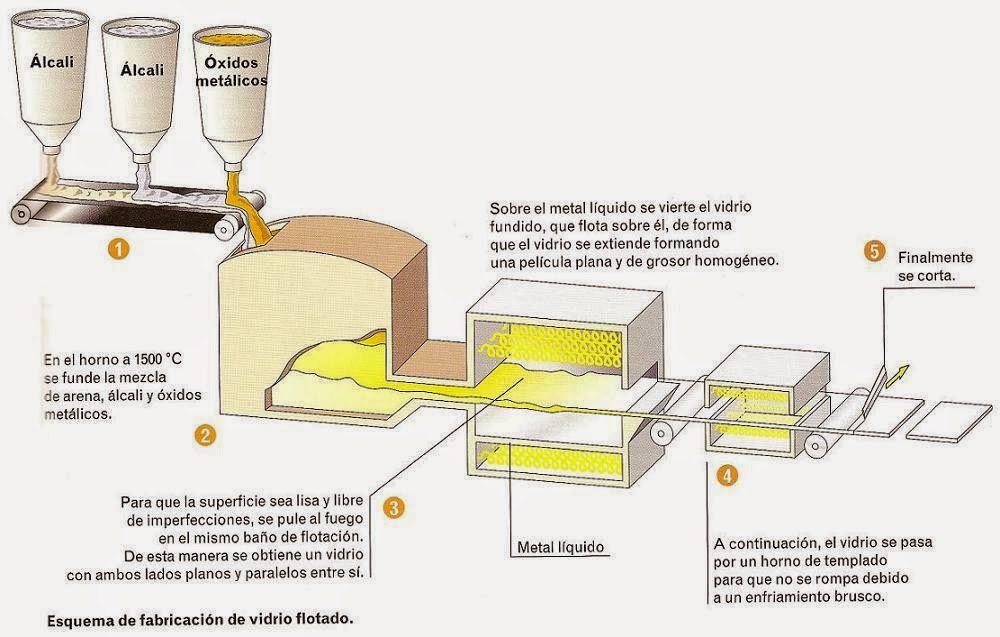

PROCESO DE FABRICACIÓN

- Materias primas: para la producción moderna de varios tipos de vidrios se emplea una mezcla de materias primas que se introducen en un recipiente llamado tolva.

ARENA DE SILICE: primer componente, compuesta esencialmente por (dióxido de silicio) SiO

CARBONATO O SULFATO DE SODIO (Na2CO3): gracias a este compuesto la arena funde a menor temperatura.

PIEDRA CALIZA (CaCO3): para que el cristal no se descomponga en el agua.

CRISTAL RECICLADO: su uso es ecológico porque ahorra el gasto de otras materias primas y se aprovecha el rezago de fábrica.

2. Los ingredientes se funden en un horno para obtener cristal líquido entre (1500-2000 ºC) el fuego lo mantiene caliente y fundido.

3. El flujo de cristal fundido se desliza a través de conductos del ancho deseado del vidrio.

4. El vidrio flota sobre un baño de Estaño a 1000º. En este compartimento se va enfriando y solidificando.

5. Posteriormente el vidrio es pegajoso y viscoso pero suficiente consistencia para deslizarse por bandas transportadoras en forma de rodillos.

6. A través de horno caliente no lo suficiente para fundirlo de nuevo, lo calienta con la finalidad de eliminar gases o impurezas además cumple la función de templado.

7. Se deja enfriar lentamente para que no se agriete.

8. Finalmente, un brazo robótico con punta de diamante corta el vidrio según sus especificaciones.

9. Se almacena el vidrio en láminas. Así lo manifiesta (Hernández, 2015)

A continuación y el el siguiente enlace comparto un asombroso video que muestra el proceso de fabricación de un hermoso dragón de vidrio. Gracias por leer este su blog de divulgación de conocimiento y ciencia.

Bibliografía

*Hernández, M. Á. (15 de 08 de 2015). es.slideshare.net. Obtenido de https://es.slideshare.net/moroshoh12/reciclaje-del-vidrio-13975956

*UNIOVI. (2006). Obtenido de http://www6.uniovi.es/usr/fblanco/Tema5.VIDRIO.pdf

Deja una respuesta

Lo siento, debes estar conectado para publicar un comentario.